En mantenimiento industrial es muy normal que cuando quieren alinear maquinarias piensen que el láser es mejor que los indicadores de carátula. En la realidad con ambos métodos debería poder realizarse la toma de medidas y movimientos de corrección. Con el entrenamiento adecuado eso es posible.

Miremos las características de ambos y así podemos ver cual es mejor para lo que necesitamos.

Indicadores de carátula

En resumen los indicadores de carátula utilizan un pistón que entra y sale. Ese movimiento de entrar y salir se mide en una carátula que podemos graduar.

En los trabajos de alineación, este valor medido determina los valores de desalineación. Por lo general los valores medidos se pueden tomar positivos cuando el pistón entra y negativos cuando sale.

Veamos las características positivas de los indicadores.

- Se ajustan a muchos presupuestos. Un kit de indicadores, con soportes y todo los accesorios, puede costar una fracción del costo de un sistema láser.

Además los indicadores son útiles para medir desalineación, runout y pata coja. Así que no deben faltar en un equipo de mantenimiento. - Son fáciles de intercambiar. Por ejemplo cuando necesitamos más resolución es cambiar indicadores en el montaje y listo. Esto también lo podemos ver cuando alguno está dañado.

En general un láser va a necesitar ser calibrado, mientras que con los indicadores podemos cambiarlo por uno nuevo mucho más fácil. - También sirven para medir muchas más cosas, por ejemplo holgura y runout.

Entre las características negativas tendríamos que:

- Los datos no se graban y necesitan procesamiento manual. Aquí es importante que los encargados de las mediciones tengan conocimiento técnico del proceso.

- En ocasiones el proceso puede tomar más tiempo comparado con el láser.

- Por último, se requiere mayor conocimiento por parte del personal. No solo para poder hacer los cálculos sino para tomar decisiones en el proceso de alineación.

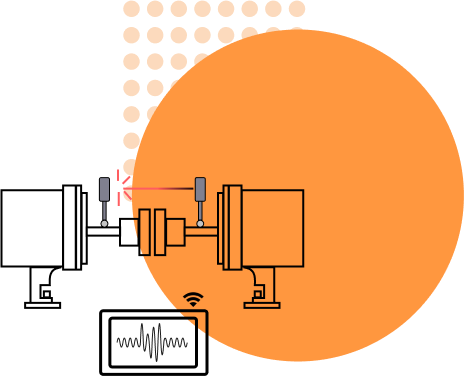

Sistemas Láser

Por otro lado, los sistemas de alineación de maquinaria láser varían según los fabricantes. Pero las características principales son parecidas entre todos.

Las características positivas de los sistemas láser son:

- Facilidad de uso. Casi todos traen un software que dicta los pasos que debemos seguir y la información que debemos recolectar.

- Posibilidad de almacenar información más rápido, debido a que cuentan con almacenamiento interno.

- Las mediciones después de hacer las correcciones pueden ser instantáneas.

Como aspecto negativo podría decirse que:

Son mucho más caros comparados con los indicadores de carátula.

Muchas veces se requiere tener un certificado de calibración para que las medidas sean válidas.

Esto hace que el mantenimiento de estos equipos requiere mucho más cuidado. Tiene muchos componentes que pueden fallar por separado.

Conclusión

Escoger uno u otro sistema la verdad no debe influir en los resultados.

Para un equipo de mantenimiento grande tener un sistema láser puede traer más beneficios y tener un retorno de inversión más rápido que una planta pequeña.

En cualquier caso siempre se recomienda tener un kit de indicadores a la mano. En una planta varias personas de personal de mantenimiento o monitoreo pueden contar con un kit de indicadores. Mientras que en ocasiones tener un sistema completo de láser está restringido a uno por planta.

También es útil tener un kit de indicadores para las actividades extras que pueden realizarse con ellos.

Sin importar el sistema, siempre se requiere entrenamiento del personal para que las mediciones sean acertadas y el trabajo de alineación sea correcto.