La finalidad de esta guía de Konideas es brindar a personal encargado en plantas material de consulta y todas las personas interesadas en la alineación de Maquinaria como parte del Mantenimiento Industrial.

La alineación se define como el mantener la colinealidad entre los ejes de las máquinas cuando están funcionando

En la práctica habrá casos excepcionales donde más variantes deben ser tenidas en cuenta. Por ejemplo, máquinas que cuando comienzan a operar cambian los valores de alineación.

No obstante, para la práctica y el aprendizaje general sobre alineación de maquinaria, esta guía cubre los factores más relevantes y útiles.

Cuando se realiza un proceso de alineación de maquinaria, se recoge información sobre las condiciones actuales para poder detectar posibles problemas. Después deben hacerse los movimientos correctivos para conseguir el estado de alineación deseado. Por eso, es importante que los encargados de la toma de mediciones tengan una preparación correcta.

La práctica de alinear los ejes de las máquinas involucra objetivos que van más allá del funcionamiento óptimo de las máquinas. Veamos cuales son los principales beneficios de realizar alineación de maquinaria.

Algunos fabricantes de máquinas establecen valores apropiados de alineación deseados. Cuando estos se cumplen las máquinas deben operar de manera óptima.

Esto trae beneficios no solo económicos al operar más tiempo, sino también reduce el tiempo que se debe establecer para realizar labores de mantenimiento.

La finalidad de la alineación es darle a las máquinas la oportunidad de operar a la capacidad máxima y sin restricciones. Cuando esto ocurre la vida útil se extiende y es beneficioso para la producción, operación y mantenimiento.

Que ocurran fallas en máquinas es normal. Pero no todas las fallas deberían ocurrir. Muchas veces la desalineación produce una sumatoria de problemas que pueden desencadenar en fallas en las máquinas.

Cuando las fallas crecen es posible causar accidentes. Desde partes que se rompen hasta problemas más grandes pueden prevenirse alineando las máquinas correctamente.

La alineación sola no es garantía de evitar accidentes y fallas futuras, pero la falta de alineación siempre trae problemas. Cualquier accidente que pueda prevenirse debe ser evitado, la alineación es un paso importante para que estos no ocurran.

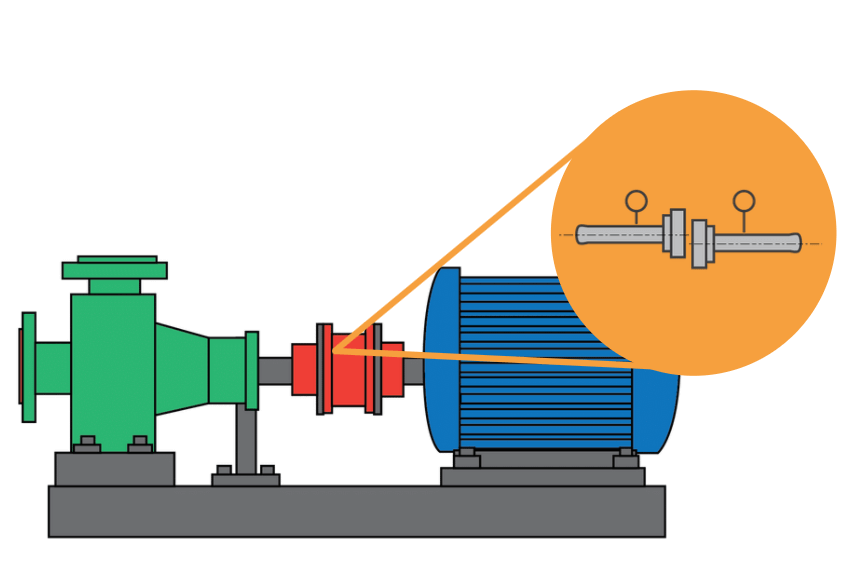

Si proyectamos unas líneas centrales en los ejes de cada lado del acople deberían coincidir y formar una línea recta. Cuando esto no ocurre y las líneas centrales de cada eje están separadas de manera paralela, tenemos problema de desalineación.

El grado de este paralelismo es lo que vamos a medir para poder corregir posteriormente en la etapa de movimientos de corrección.

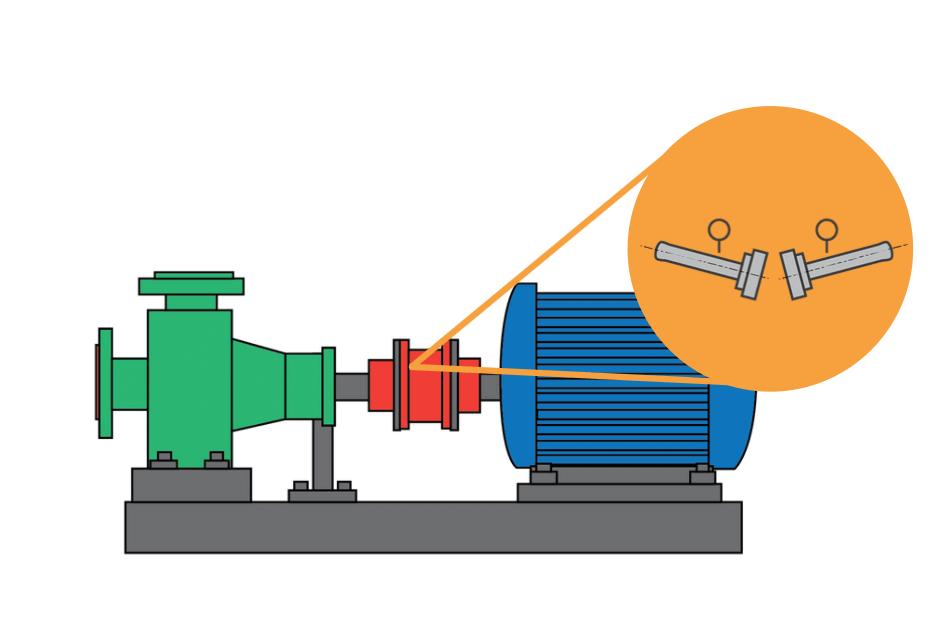

A diferencia de la desalineación paralela, la angularidad está presente cuando las líneas centrales de cada eje forman un ángulo entre sí.

De igual manera este ángulo es lo que vamos a medir para poder hacer las correcciones.

Por último encontramos la desalineación combinada o compuesta. En los trabajos de campo esta condición es la más común. Simplemente existe desalineación angular más paralela entre los ejes.

Para poder determinar el tipo y los valores de desalineación podemos emplear varios instrumentos de medición.

Los dos más conocidos son el indicador de carátula y los alineadores láser. Para la práctica de alinear, más herramientas son requeridas para poder hacer las alineaciones de manera rápida y fácil.

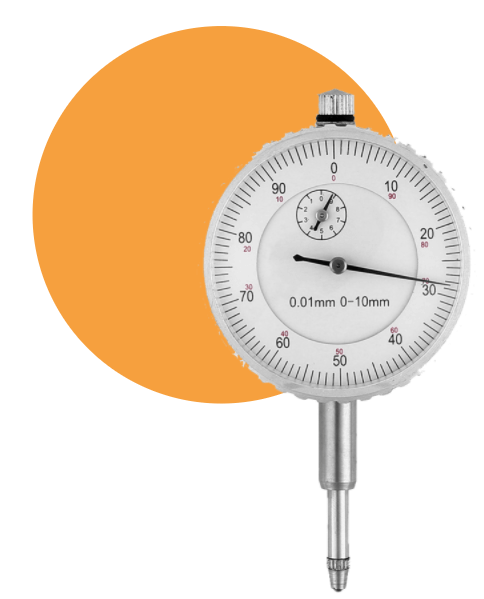

Los indicadores son instrumentos que utilizan un pistón que entra y sale y su valor es medido en una carátula. La posición del movimiento determina los valores de desalineación. En general el indicador va a marcar positivo cuando entra y negativo cuando sale.

En la Alineación de Maquinaria es posible encontrar dos tipos de indicadores de carátula, unos son balanceados y otros continuos.

Este tipo de indicadores presentan un valor positivo y uno negativo, comenzando la lectura en cero.

Los indicadores de carátula continuos son los más usados en los trabajos de alineación de maquinaria. Estos toman lecturas desde cero y marcan de manera similar a un reloj. El valor máximo medido depende del indicador, por ejemplo puede ir de 0 a 25 mils.

Este tipo de medidores ópticos emplean un rayo láser como elemento funcional y además el registro de la señal es enviado a un microprocesador que se encarga de hacer los cálculos de manera automática.

Por lo general tienen un computador que puede guardar las medidas, hacer cálculos de corrección y grabar los resultados.

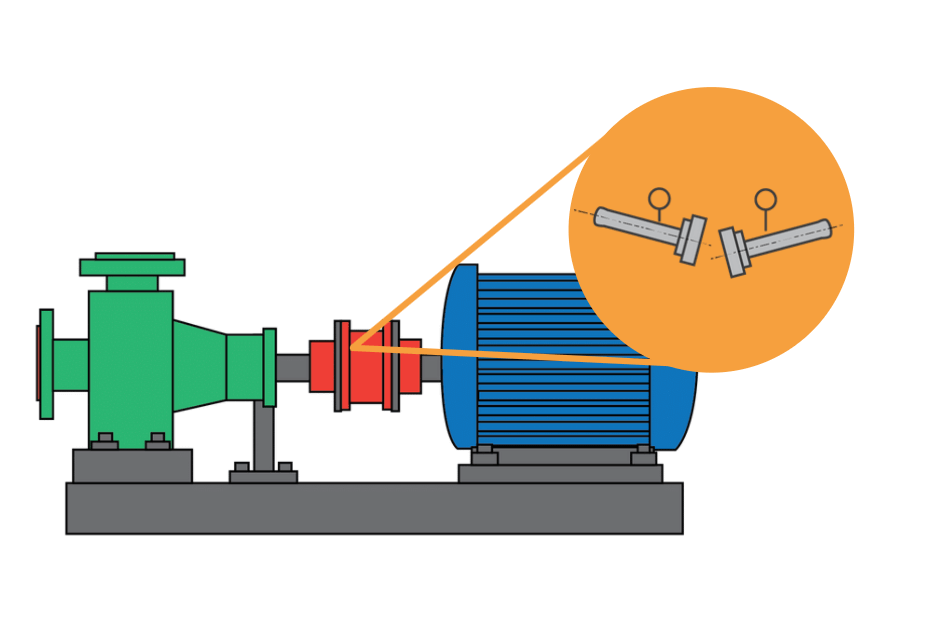

Para poder obtener información sobre la desalineación, el método más conocido es el del indicador invertido.

Se le dice invertido porque se sitúa el indicador en el eje de una máquina y se mide sobre el eje de la máquina contraria.

Lo primero que debe hacerse es nombrar cada una de las máquinas. De esta forma vamos a estar ordenados y establecer referencias no solo para medir sino para hacer movimientos de corrección.

Tendremos máquinas A y B. Una debe ser fija y la otra debe ser móvil. Se le dice móvil porque es sobre ella la que realizaremos los movimientos de corrección.

Después debemos obtener medidas haciendo un barrido de 360 grados sobre ambos ejes de las máquinas. Si tenemos dos indicadores de carátula se hace solo un giro, si solo tenemos uno se hace sobre un eje y después sobre el otro.

En el caso de los medidores láser, los fabricantes deben dar las instrucciones de uso. En la mayoría de los casos con una sola vuelta es suficiente para tomar todos los datos.

Cuando se realiza el montaje sobre los ejes, la posición de 12 en punto (como en un reloj) debe ser tomada como el punto de inicio. En el indicador se debe rotar la carátula hasta el cero. Así podemos comenzar a medir cada 90 grados sobre ambos ejes.

Al finalizar el barrido debemos obtener medidas en 0, derecha(90°), izquierda(270°) y abajo (180°), tanto en el eje de la máquina A como el de la máquina B.

La suma algebraica de los lados debe ser igual a la suma de la lectura abajo.

Para hacer cálculos posteriores necesitamos medir 3 distancias:

D1=Distancia entre los dos indicadores/sensores

D2= Distancia entre el indicador en la máquina A y la pata cercana de la máquina B

D3=Distancia entre el indicador en la máquina A y la pata lejana de la máquina B

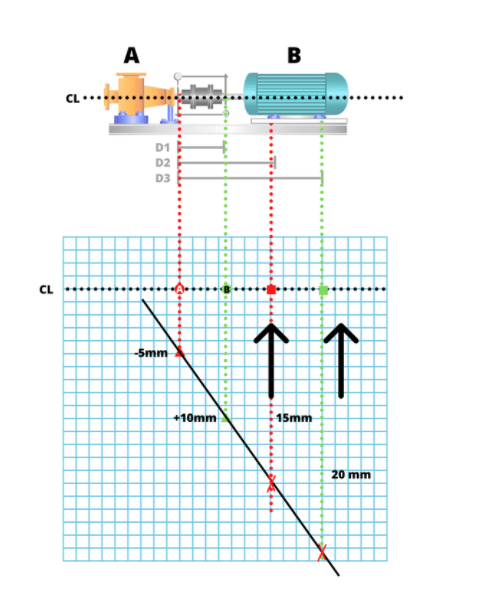

Este primer método de cálculos de corrección emplea una serie de gráficas para conocer los movimientos que deben hacerse en los planos verticales y horizontales para poder alinear las máquinas.

Utilizaremos un par de ecuaciones para poder conocer los valores verticales y horizontales de desalineación.

Desalineación Vertical

Vo= (Abajo-Arriba)/2

Desalineación Horizontal

Ho= (Derecha-Izquierda)/2

Estos dos valores deben hacerse tanto para la máquina A como la B

Con estos valores y las diferentes distancias que ya tomamos, podemos hacer la gráfica.

En una hoja, preferiblemente milimetrada que permita determinar escalas fácilmente.

Dibujar la máquina A y después hacer una línea central desde la máquina que sería el eje proyectado. Es decir, una línea que representaría el eje de la máquina A si estuviera alineada.

Arriba de la línea representa arriba del eje y abajo de la línea, valores debajo del eje.

Sobre el eje proyectado de la máquina A escoja una escala para determinar D1. Esa distancia entre los medidores la marca con un punto.

Ahora marque el valor que obtuvo en Vo de la máquina A, arriba o abajo de la línea.

Para el punto A, todos los valores positivos van Arriba de la línea trazada. Y todo los valores negativos, se marcan debajo de la línea.

Haga lo mismo para el punto B. Utilice Vo y marque la distancia arriba o abajo.

Al ser el punto B opuesto al A, los valores se marcan de manera inversa. Los positivos bajo de la línea y los negativos, arriba de la línea.

Ahora solo debe juntar el punto en A con el punto en B.

Para graficar los valores horizontales los pasos son iguales.

Los cálculos se utilizan para llegar a los valores deseados de alineación.

En muchos casos estos valores deseados de alineación los establecen los fabricantes. Esto lo hacen porque con las pruebas y experimentos de fábrica saben como es el comportamiento de las máquinas y sus ejes en condiciones de funcionamiento normal.

Ya que tenemos los valores graficados en vertical y horizontal, conocer los valores que debemos mover la máquina para que quede alineada es muy fácil.

En ambas gráficas hacemos la proyección de la línea no solo hasta el punto B sino establecemos D2 y D3 y los juntamos.

Esa distancia que existe entre el punto donde se junta la proyección y el eje, es lo que debemos mover la máquina.

Si usamos bien la escala, es muy fácil entender para donde se hacen los movimientos tanto en la dirección vertical como en la horizontal.

Otra manera de obtener los valores que debemos ajustar las patas de las máquinas para que estén alienadas es utilizar ecuaciones simples.

Llenando los valores con las mediciones obtenidas podemos hacer los cálculos rápidamente.

Cálculos horizontales

V1= derecha-izq/2

v2 = d-i/2+v1

pc=v2*d2/d1)-v1

pl=v2*d3/d1-v1

Valores positivos hacia la izq negativo hacia la derecha.

Cálculos Verticales

v1=ab/2

v2=ab/2+v1

pc=v2*d2/d1-v1

pl= v2*d3/d1-v1

Una vez se realicen los movimientos de corrección se deben tomar medidas nuevamente para asegurar que los valores estén dentro de los valores de tolerancia permitidos.

Felicidades por llegar hasta acá. Si te interesa aprender más sobre Alineación de Maquinaria puedes comenzar con nuestro curso de vibraciones en Konideas.